| 公司新闻 | |

| 行业新闻 | |

| 资料文献 |

| 推荐项目 |

| 甲醇制二甲醚技术 | |

| 甲醇转化制氢技术 | |

| 甲醇制油(MTG)技术 | |

| 沼气制天然气技术 | |

| 二氧化碳液化及回收技术 | |

| 制一氧化碳技术 | |

| 气体脱硫技术 | |

| 甲酸生产技术 | |

| 煤低压合成甲醇技术 | |

| 甲醇羰基合成甲酸甲酯技术 |

| 新闻信息 |

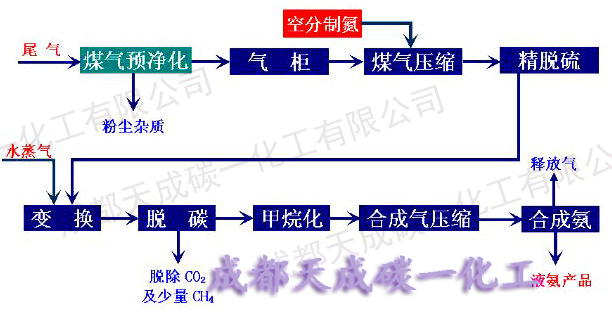

| 电石炉尾气、碳化硅尾气、黄磷尾气合成氨技术 | |||||||||||||||||||||||||||||||||||||||

资料来源:天成化工 |

|||||||||||||||||||||||||||||||||||||||

| 电石炉尾气、碳化硅尾气、黄磷尾气的CO含量占70%~95%,统称为煤气,经煤气净化处理、煤气变换、脱碳、甲烷化等处理后,与空分来的N2混合即可进行合成氨,这些尾气详细组成如下:

所以充分合理高效利用尾气合成目前市场前景较好的氨或甲醇项目,不仅解决了环境保护问题,实现循环经济,并可为企业带来良好的经济效益,是企业综合利用尾气理想的选择。 尾气合成氨工艺流程框图如下:

|

|||||||||||||||||||||||||||||||||||||||