| 推荐项目 |

| 甲醇制二甲醚技术 | |

| 甲醇转化制氢技术 | |

| 甲醇制油(MTG)技术 | |

| 沼气制天然气技术 | |

| 二氧化碳液化及回收技术 | |

| 制一氧化碳技术 | |

| 气体脱硫技术 | |

| 甲酸生产技术 | |

| 煤低压合成甲醇技术 | |

| 甲醇羰基合成甲酸甲酯技术 |

| 技术成果 |

| 发酵尾气综合利用 |

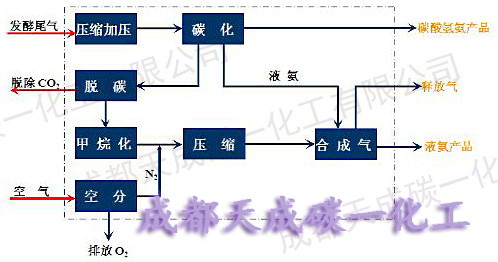

| 在各种发酵过程中会产生大量的发酵尾气,其中含有一定量的H2,如生物丁醇发酵过程中产生含H2约38%,还含有约60%的CO2。这些发酵尾气绝大多数未得到有效利用而直接排空,不仅浪费资源,而且污染环境。 发酵尾气经净化处理,可制取高浓度的H2直接销售,H2也可作为合成氨或合成甲醇的原料气。如用H2与N2可合成液氨产品,还可以将液氨与CO2可进一步制取碳酸氢铵或尿素等下游产品;如H2与CO可合成甲醇,还可进一步合成二甲醚等下游产品。 以生物丁醇发酵为例,按产生1.336×108Nm3/a发酵尾气,可用于合成液氨产品为2万吨/a,进一步制碳酸氢铵高达9万吨/a,直接减排CO2约5万吨/a。 所以利用发酵尾气提氢合成液氨,进一步制碳酸氢铵,不仅解决了环境保护问题,实现循环经济,并可为企业带来良好的经济效益,是生物发酵企业综合利用发酵尾气理想的选择。 ◆发酵尾气合成氨工艺流程及简介

合成氨工艺简述: ◆产品标准 工业液氨产品质量按国家标准GB536-88优等品,农业用碳酸氢铵标准GB 3559-2001; ◆装置投资 以生物丁醇发酵为例,按产生1.336×108Nm3/a发酵尾气(H2含量约31%计),可用于合成液氨产品为2万吨/a,进一步制碳酸氢铵高达9万吨/a,直接减排CO2约5万吨/a。 ◆承包范围 可提供2~10万吨/a不同规模的发酵尾气合成氨以及配套碳酸氢铵装置的转让、工程设计、部分硬件或工程总承包。 |