|

氢气广泛用于钢铁、冶金、化工、医药、轻工、建材、电子等多种工业部门。由于原料来源的不同、氢气纯度要求不同,制氢装置的投资规模及氢气生产成本相差很大。工业上制氢常用煤焦造气法、烃类蒸汽转化法、电解水法等。在没有富氢原料气的场合下,甲醇裂解制氢是最佳的技术选择,它具有投资低、无污染、成本低的优点。是中小型规模制氢的最佳方法,具有较强的市场竞争能力。本公司开发的甲醇水蒸汽转化-PSA制氢技术先进,质量稳定可靠,生产成本低,氢气纯度:≥99.9%~99.999%。

一、甲醇转化-PSA制氢技术工艺流程

甲醇水蒸汽转化-PSA制氢是甲醇水蒸汽在TCJ-1催化剂床层转化成主要含二氧化碳和氢气的转化气,转化气再经变压吸附技术提纯得到纯度为99~99.999%的产品氢气的工艺技术。反应式如下:

CH3OH → CO+2H2 -90.7 KJ/mol (1

CO+H2O → CO2+H2 +41.2 KJ/mol (2

总反应式为:CH3OH+ H2O → CO2+3H2 -49.5 KJ/mol

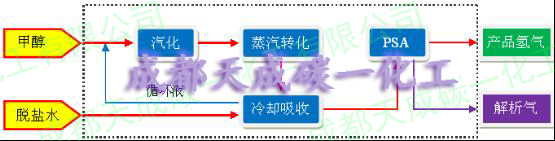

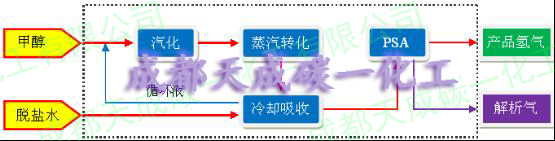

工艺流程图如下:

甲醇转化-PSA制氢工艺流程图

工艺流程简述:水甲醇经预热、汽化、过热、在专用催化剂上转化反应并冷却吸收等过程后, 得到的含~24%CO2和~75%的H2的转化气,送入变压吸附装置提纯,分离得到纯度为99.9~99.999%的H2。

二、公司的工艺技术特点:

该生产工艺是由本公司的多名研究人员最早开发并率先实现工业化,经多年的生产实践和改进,工艺技术已得到完善,本工艺技术有如下特点:

1.甲醇水蒸汽在专用催化剂直接转化生成CO2和H2;利用转化反应自身加压特点直接送入变压吸附分离装置,节约因压缩而消耗的电能;

2.专用催化剂具有活性高、选择性好、寿命长等特点;

3.反应温度低,能量损失小;工艺过程充分考虑系统能量的回收利用,整体运转能耗费用低;

4.产品H2纯度高,可根据下游用户需要调整产品H2(99.0~99.999%)纯度;

5.专用吸附剂性能优良。在强度、寿命、动态吸附量、分离效率等各方面性能达到国内先进水平;

6.专用程序控制阀采用防冲刷、阀杆密封自补偿型的气动专用程序控制阀,具有密封性好、外泄漏量极小、使用寿命长等特点;

7.装置采用微机控制,具有自动化程度高、技术先进、运行可靠、操作方便等特点。

8.可根据业主的实际需求选取不同供热方式,灵活又节能,包括电加热,煤加热,天然气加热,尾气自催化无明火加热等.

9.装副产尾气可回收CO2,用作食品添加剂、烟丝膨化剂、焊接保护气等。

三、TCJ-1催化剂的性能特点

TCJ-1催化剂是一种以铜为主的复合氧化物组成的新型催化剂,催化剂活性高,甲醇单程转化率在>90%,催化剂选择性好,转化气中一氧化碳含量低;催化剂性能稳定;催化剂使用寿命二年以上。

四、原料及公用工程消耗(以每1000Nm3产品氢计):

|

序号 |

名 称 |

规 格 |

单位 |

消耗 |

备注 |

|

1 |

甲醇 |

GB336-2004一级品 |

Kg |

530 |

|

|

2 |

脱盐水 |

符合锅炉用水要求 |

Kg |

320 |

|

|

3 |

催化剂 |

专用 |

kg |

0.20 |

|

|

4 |

电 |

380/220V,50HZ |

kwh |

100 |

与规模有关 |

|

5 |

燃煤 |

优质煤 |

Kg |

200 |

可用天然气,自催化等方式 |

|

6 |

仪表空气 |

0.4~0.6mPa,≤32℃ |

Nm3 |

80 |

与规模有关 |

|

7 |

循环冷却水 |

≥0.3mPa,≤32℃ |

t |

40 |

|

五、产品质量指标

装置规模:氢气产量20~5000Nm3/h氢气纯度:≥99.9%~99.999%氢气压力:0.5~2.2MPa(不需压缩机)专用的催化剂寿命≥2年。

六、公司业绩及装置投资

公司已经建成100~4000Nm3/h间不同规模的甲醇制氢装置多套。可提供20~4000Nm3/h间不同规模的甲醇制氢装置的技术转让、工程设计、部分硬件或工程总承包。

返回上一页 |